10月5日,随着全球供应链持续波动,企业成本管理再次成为热议话题。从制造业到零售业,直接材料成本差异的计算与分析正成为衡量企业运营健康度的关键指标。本文将拆解这一公式的底层逻辑,结合当前行业趋势,揭示企业如何通过数据驱动实现成本优化。

**直接材料成本差异公式:数字背后的商业模式**

直接材料成本差异公式主要包含两部分:**材料价格差异**和**用量差异**。

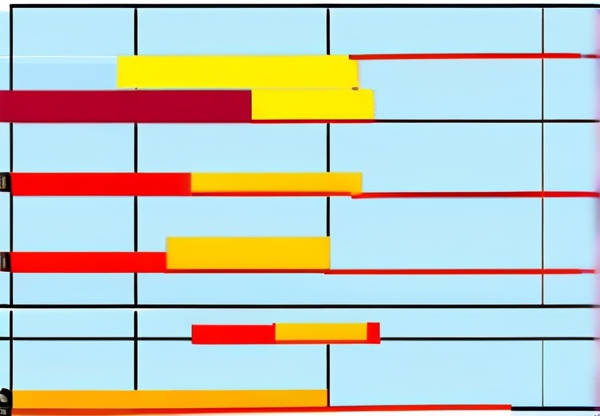

其数学表达式为: **总差异 = (实际成本 - 标准成本)× 实际用量** 其中: - **价格差异** = (实际单价 - 标准单价) × 实际用量 - **用量差异** = (实际用量 - 标准用量) × 标准单价

这个公式揭示了企业在材料采购与使用过程中的效率“漏洞”。例如,在当前锂矿价格波动超20%的背景下(了解更多案例关联),新能源车企若未提前锁定供应价格,单台锂电池成本可能上涨数千元。

**当理论遇上现实:供应链危机中的差异放大**

以最近公布的**欧盟电池原材料进口新规**为例,部分企业因未及时切换采购渠道,导致钴元素单价突增40%。通过差异公式测算: - 假设标准单价为$35/kg,实际单价$49/kg - 实际用量5,000kg → 价格差异为(5,000×$14)=$70,000 这种计算方式帮助企业快速定位异常成本点,但企业必须回答:差异是否因供应链中断,还是生产环节浪费?

**数字化解题:从人工核算到实时监控**

传统人工收集采购发票、生产报表的方式已难以应对断崖式价格变化。某智能家居企业通过部署ERP系统,将差异计算响应时间从“周”级压缩至“分钟级”,并基于历史数据构建了价格趋势预测模型。其财务总监指出:“每延迟1天识别差异,可能多支出$15万。”

**10月热点下的战略布局建议** - **供应链双轨策略**:如某汽车供应商同时与本地矿商和海外期货市场签约,将价格差异风险控制在±3%以内 - **生产工艺精进**:特斯拉通过优化电池封装技术,使钴用量较标准值减少15%,用量差异从超支转为节约

**中小企业生存法则:成本差异的“数字审计”**

8月苏州某电子元件厂借助这一公式发现:真空管镀膜环节耗材用量高出行业均值32%。经流程复盘后,通过减少辅助工频次将年节约材料成本$28万。

从10月5日海关总署发布的原材料进口数据来看,铜、铝等大宗商品单价仍在波动区间。企业需要理解:差异公式的计算结果不仅是财务报表上的数字,更是预警系统——它在提醒管理者重新审视定价策略、供应商谈判话语权甚至产品设计理念。

**差异背后的深层思考:成本与创新的平衡术**

尽管今年前九个月我国整体工业品出厂价格(PPI)同比涨幅收窄,但局部领域的成本冲击持续存在。使用差异公式时需注意:

- 区分可控与不可控差异(如自然灾害导致的供应短缺)

- 联动市场部门动态调整标准成本基线

- 将差异分析结果输入AI驱动的供应链仿真系统

某食品加工企业通过这一方法,在9-10月浆果采购期捕获到智利产地价格洼地,提前囤积原料避免了近日因霜冻导致的欧洲产地涨价潮。这种基于差异公式的战略决策,正成为企业风险管控的竞争壁垒。

未来的成本管理必将深度融合数据与商业智慧:当算法在10分钟内完成亿级交易的差异标记,而人类管理者需要在2小时内制定应对方案时,企业真正的竞争力才刚刚显现。

通过本文,我们不仅看清了公式背后的算术逻辑,更看到了企业在数字时代的核心诉求——用差异寻找突破,化波动为机遇。这或许就是“成本”在数字化浪潮中的新定义。